Rangos de temperaturas en bombas de calor para aplicaciones industriales.

La bomba de calor, el equipo adecuado para recuperar energía y descarbonizar procesos industriales

En los procesos industriales, gran parte de la energía térmica residual se disipa en la atmósfera. Sin embargo, esta energía puede recuperarse y reutilizarse como fuente de calor para otras necesidades dentro de la planta, mejorando la eficiencia y reduciendo el consumo energético.

El bombeo de calor permite aprovechar esta energía residual, favoreciendo la descarbonización de los procesos industriales y generando un ahorro significativo de energía primaria. Para ello, las bombas de calor son la solución ideal, ya que permiten recuperar y transferir calor de forma eficiente.

Un factor clave en este proceso es la selección del refrigerante adecuado. Es fundamental elegir un fluido que garantice la seguridad del sistema y minimice el impacto ambiental, evitando emisiones que puedan dañar la capa de ozono.

Claves para un buen funcionamiento

Las bombas de calor con motor eléctrico pueden calentar fluidos de procesos (aire, gases o líquidos) a temperaturas superiores a las del ambiente. Esto las convierte en una alternativa eficiente a los sistemas tradicionales de combustión basados en combustibles fósiles.

El funcionamiento de la bomba de calor se basa en un ciclo inverso de Carnot:

- Absorbe calor de una fuente externa (foco frío).

- Transfiere el calor a un medio receptor (foco caliente o «sumidero»).

- Aumenta la temperatura mediante la compresión del fluido refrigerante.

Para aplicar una bomba de calor en procesos industriales, se deben considerar dos factores clave:

✅ Disponibilidad de una fuente térmica estable (foco frío).

✅ Demanda de calor constante en el sumidero (foco caliente).

El escenario ideal para su implementación es aquel donde la fuente y el sumidero mantienen cargas térmicas estables y coincidentes, asegurando una eficiencia óptima en la transferencia de calor.

¿Cuáles son los rangos de temperatura adecuados en bombas de calor?

El tipo de fluido calor-portador y su rango de temperatura dependen del proceso industrial de la planta. Algunos procesos requieren aire caliente, por ejemplo, para secado, mientras que otros necesitan agua caliente a diferentes temperaturas para limpieza o calentamiento de otros fluidos. Por ello, el primer paso es determinar qué fluido recibirá el calor transferido por la bomba de calor y a qué temperatura debe operar.

También es esencial identificar una fuente de calor o «foco frío» de la que extraer la energía térmica. Para garantizar una transferencia eficiente, esta fuente debe tener un flujo de energía estable, tanto en disponibilidad como en temperatura, permitiendo que la bomba de calor funcione de forma continua y eficiente.

Niveles de temperaturas para aplicación de la bomba de calor

Podemos hacer tres clasificaciones básicas:

- Bombas de calor de baja temperatura o convencionales, con valores de entrega de la energía “bombeada” a 45ºC o hasta 55ºC.

- Las bombas de calor de alta temperatura pueden alcanzar temperaturas de entrega superiores a 55 °C y hasta 100 °C. Según la Agencia Internacional de la Energía (AIE), se consideran de alta temperatura aquellas con un sumidero que supera los 80 °C.

- Bombas de calor de muy alta temperatura con valores de entrega a “sumidero” superiores a 100 ºC.

El nivel de temperatura en el “foco frío” nos va a permitir conseguir una determinada temperatura en la entrega al “sumidero” o consumidor. Por otra parte, recordemos que cuanto menor sea la diferencia de temperaturas entre “foco frío” y “caliente”, mayor será la eficiencia termodinámica de la bomba de calor, por ello se debe intentar identificar un “foco frío” con una temperatura de utilización lo más cercana posible a la requerida por el consumidor.

Tipos de aplicaciones de las bombas de calor en instalaciones industriales según su nivel de temperatura

- Las aplicaciones de baja temperatura suelen destinarse a la calefacción de naves de producción, almacenes y oficinas, así como a la preparación de agua caliente sanitaria (ACS).

- Valores de alta temperatura son requeridos para procesos de limpieza (CIP) o precalentamientos de otros procesos.

- Los niveles de muy alta temperatura son aplicables en secados o calentamiento de fluidos en procesos de producción.

Dependiendo de la temperatura final de utilización o de “recuperación” deseada, será necesaria una determinada configuración de bomba de calor.

¿Cuáles son las configuraciones principales según la temperatura final de utilización o de “recuperación” deseada?

En cuanto a configuraciones, nos vamos a referir a tres tipos principales, por ser las de mayor aplicación:

La bomba de calor de simple etapa

Este sistema funciona mediante un ciclo frigorífico convencional, donde:

- El evaporador actúa como intercambiador y absorbe el calor de la fuente.

- El condensador transfiere ese calor al sumidero o consumidor, elevando su temperatura.

Se utiliza para aplicaciones con temperaturas de utilización o recuperación bajas o medias. Para alcanzar altas temperaturas, es necesario emplear configuraciones de doble etapa o en cascada.

Bomba de calor simple

Fuente: https://conversionenergiaunefm.files.wordpress.com

La bomba de calor de doble etapa por inyección (escalonada o multi-etapa)

Se aplica cuando la diferencia entre las presiones de evaporación y condensación es demasiado elevada. Para poder controlar adecuadamente la máquina, es necesario acoplar en serie dos o más compresores. En este tipo de bomba de calor, el fluido refrigerante es el mismo en las dos etapas de compresión, se utiliza un depósito o tanque intermedio que tiene por misión separar las fases líquidas y de vapor del refrigerante.

Bomba de calor de dos etapas con inyección

Fuente: https://conversionenergiaunefm.files.wordpress.com

Podemos encontrar cuatro configuraciones distintas:

- Inyección total con:

- Aspiración en saturación.

- Aspiración en estado de vapor recalentado.

- Inyección parcial con:

- Aspiración es estado de vapor saturado.

- Aspiración en estado de vapor recalentado.

- Aspiración en estado de vapor recalentado con intercambiador de superficie. Ciclo « Subcooler »

- Inyección directa de líquido.

- Sin desrecalentamiento

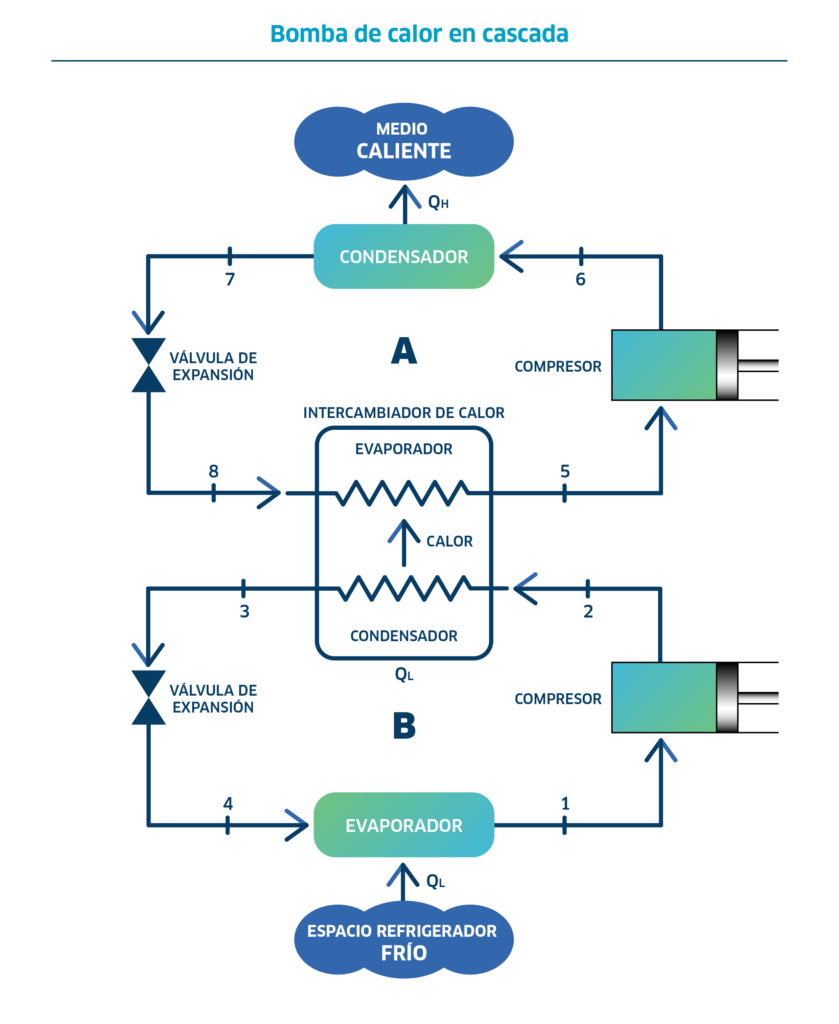

Bomba de calor en cascada

Esta configuración consta de dos bombas de calor simples conectadas en cascada:

- El condensador de la primera bomba actúa como evaporador de la segunda, generalmente mediante un intercambiador de placas inundado con separador de líquido.

- El condensador de la segunda bomba transfiere la energía térmica al sumidero.

En este sistema, los refrigerantes de ambas etapas no están en contacto directo y pueden ser de diferente naturaleza.

Bomba de calor en cascada

Fuente: http://conversionenergiaunefm.files.wordpress.com

Desde el punto de vista de los refrigerantes a utilizar, respetuosos con el medio ambiente y ecológicos, se están aplicando el R717, R134a, R290 y R1270.

El reto: superar los límites de temperatura de la energía bombeada

En la actualidad, estamos encontrando como límite en las temperaturas de la energía bombeada por equipos de diversos fabricantes cerca de los 90ºC. La disposición más utilizada para llegar a estos valores es la configuración de bombas de calor en “cascada”, permitiendo calentamiento de agua desde los 70ºC a 80ºC o desde 75ºC hasta los 87ºC.

La bomba de calor se instala en cascada sobre un ciclo frigorífico ya existente en la planta, que ofrezca un gran número de horas anuales de funcionamiento y coincidente con las horas de demanda del calor recuperado en el condensador de la bomba de calor. Especialmente, en cualquier industria agroalimentaria puede encontrarse aplicación de esta tecnología bombeando el calor disponible del fluido refrigerante en la descarga de los compresores de la planta de frío.

Los mejores resultados se obtienen utilizando R717 como refrigerante en la bomba de calor. Por ejemplo, en una aplicación estudiada, se logró calentar agua de 85 °C a 87 °C aprovechando el calor de la descarga del refrigerante en una planta frigorífica industrial.

Con el uso de R717, los valores de COP obtenidos oscilan entre 3,2 y 3,3, siendo significativamente superiores a los alcanzados con otros refrigerantes.

Consideraciones económico-financieros: viabilidad del proyecto

Desde un punto de vista termodinámico, la bomba de calor es una solución eficiente para la recuperación y el bombeo de energía térmica. Sin embargo, su implementación requiere un análisis financiero detallado para evaluar la viabilidad de la inversión.

Para comparar el coste del kWh bombeado con el del gas natural (GN), es fundamental considerar no solo el precio de la bomba de calor, sino también los sistemas auxiliares y la infraestructura necesaria para transportar la energía.

Factores clave que afectan la inversión en bombas de calor

- Coste del equipo: Precio de la bomba de calor y sus componentes.

- Infraestructura de transporte: Costes asociados a la instalación de tuberías y sistemas de distribución de calor.

- Distancia entre la bomba y los consumidores: Afecta directamente el CAPEX del proyecto.

- Retorno de inversión (ROI): Evaluación del tiempo necesario para recuperar la inversión a través del ahorro energético.

La distancia entre la bomba de calor y los consumidores juega un papel crucial en el coste total del proyecto y en la tasa de retorno de inversión (ROI). Por ello, una planificación eficiente de la instalación es clave para maximizar el rendimiento económico y energético.

Autor: Manuel Moratalla Loarte, Tender & Project Manager Industrial